Zawsze fascynowały mnie technika, radio i elektronika. Budowa własnego, w pełni sterowanego podwodnego robota to kolejny krok – czas zejść pod powierzchnię.

Na tym blogu pojawi się relacja z tworzenia ROV-a od podstaw – bez gotowych kitów, bez dużego budżetu, za to z solidną dawką planowania, testów, poprawek i satysfakcji z każdego rozwiązania problemu pod wodą (i nie tylko).

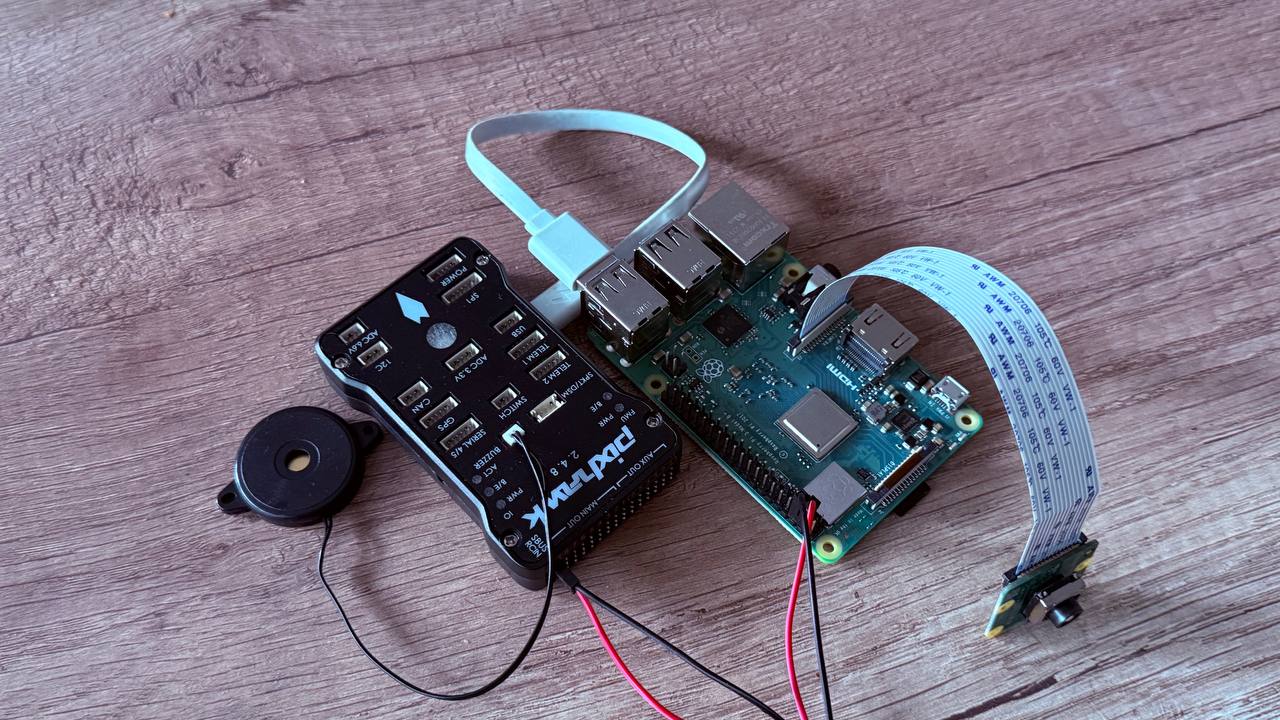

Projekt zaczynam klasycznie: Raspberry Pi 3B+ z BlueOS, kontroler Pixhawk, własne thrusterki i podejście DIY. Planuję dodać własne czujniki, sporo lutowania i szukanie kompromisów między teorią a praktyką. Celem jest zbudowanie robota, który będzie mógł eksplorować miejsca niedostępne dla człowieka, przesyłając obraz oraz dane do analizy.

Inspirację czerpię z projektów Blue Robotics, ale cały czas szukam autorskich rozwiązań, łącząc gotowe moduły z elementami własnego pomysłu. Aktualnie mam już przygotowane Raspberry Pi 3B+ z BlueOS oraz Pixhawk – to one będą stanowiły centrum systemu sterowania.

Pierwsze tety elektroniki na stole

Dlaczego BlueOS? To otwarta i elastyczna platforma, która pozwala łatwo integrować różne podzespoły oraz obsługuje zaawansowane funkcje, takie jak streaming wideo czy telemetria przez sieć LAN. Dzięki temu cała konfiguracja i diagnostyka jest dostępna przez przeglądarkę, co znacząco ułatwia pracę i pozwala szybciej przejść od prototypowania do testów. Dodatkowo, duża społeczność użytkowników BlueOS ułatwia rozwiązywanie problemów i wprowadzanie nowych funkcji.

Obecnie pracuję nad projektem płyty montażowej pod elektronikę oraz koncepcją wodoszczelnej obudowy, która pozwoli chronić wszystkie komponenty w środowisku wodnym.

1. Wyzwanie pierwsze — uszczelnienie komory elektroniki

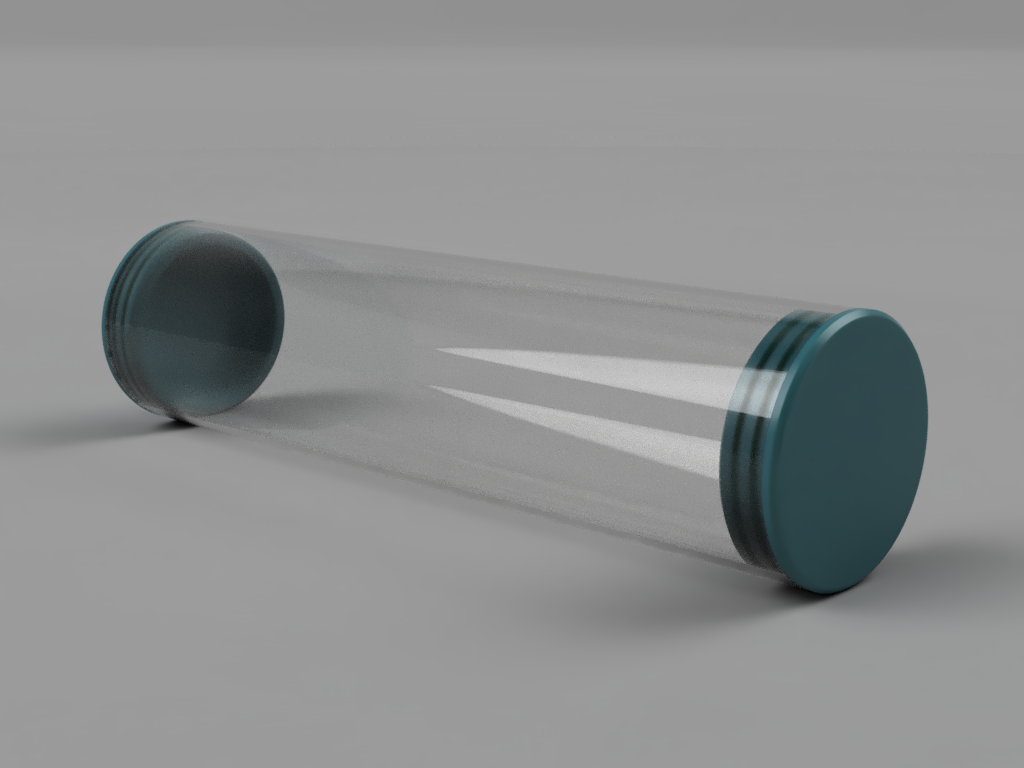

Elektronikę zamknę w pleksiglasowej tubie o średnicy 100 mm, grubości ścianek 3 mm, co daje nam średnicę wewnętrzną 94 mm. Korki na końcach tuby będą drukowane na drukarce 3D i uszczelnione gumowymi oringami.

Tuba na elektronikę z endcapami w wersji testowej do przeprowadzenia testów szczelności.

Na tym etapie pojawiają się dwa praktyczne wyzwania:

-

Po pierwsze: sama szczelność i gładkość powierzchni wydruku. Nawet najlepszy filament i wysokie rozdzielczości nie zastąpią idealnie gładkiego, szlifowanego aluminium czy stali. Każda drobna nierówność na powierzchni kontaktowej korka czy rowka pod oring może stać się potencjalnym miejscem przecieku — a pod wodą nawet mikroszczelina potrafi zrujnować elektronikę w kilka sekund.

-

Po drugie: poprawny dobór wymiarów i parametrów uszczelnienia. O-ring nie może być ani za luźny na korku (za mało rozciągnięty), ani zbyt mocno ściśnięty przez rurę. Zbyt duży stretch może powodować nadmierne rozciągnięcie oringa i osłabienie uszczelnienia, z kolei za mały squeeze sprawi, że guma nie dolega wystarczająco do ścianek, a za duży — że oring szybko się zdeformuje lub nawet zostanie przecięty ostrą krawędzią rowka.

Tu właśnie pojawia się cała “sztuka” projektowania uszczelnień.

Wybór katalogowego oringa to jedno, ale policzenie:

-

jaka powinna być dokładna średnica pod oring na korku,

-

jak szeroki i jak głęboki musi być rowek,

-

jaki luz montażowy zostawić,

to wszystko ma znaczenie. Szczególnie, jeśli docelowy wydruk jest z tworzywa, które “pracuje” i ma ograniczoną precyzję wymiarową (a to w druku FDM codzienność).

Stretch i squeeze — podstawy teorii uszczelniania O-ringami

Projektując uszczelnienie z użyciem O-ringa, trzeba pilnować dwóch podstawowych parametrów geometrycznych:

-

Stretch – rozciągnięcie O-ringa na korku, czyli procentowa różnica pomiędzy katalogową średnicą wewnętrzną O-ringa, a średnicą rowka (czyli miejsca, gdzie O-ring leży na korku).

-

Squeeze – promieniowy “ucisk” O-ringa przez ściany rury po złożeniu całości, liczony jako procentowy udział spłaszczenia przekroju O-ringa po zamknięciu w rowku.

Dlaczego to ważne?

-

Zbyt mały stretch: O-ring będzie za luźny, może wypadać podczas montażu, a uszczelnienie może nie być stabilne.

-

Zbyt duży stretch: O-ring ulega nadmiernemu rozciągnięciu, staje się cieńszy i twardszy, przez co traci elastyczność i szybciej się starzeje.

-

Zbyt mały squeeze: O-ring nie dociska do ścianek rury, a szczelność jest iluzoryczna.

-

Zbyt duży squeeze: nadmierne spłaszczenie powoduje deformacje i przyspieszone zużycie lub uszkodzenie O-ringa (np. przecięcie podczas montażu).

Typowe zalecane zakresy wg norm i producentów (np. Parker, Trelleborg, ISO 3601):

-

Stretch (rozciągnięcie O-ringa):

-

aplikacje statyczne (czyli tak jak korek w rurze):

1–5% (optymalnie 2–3%) -

aplikacje dynamiczne (np. tłoki, wały):

0–2% (najlepiej <1%)

-

-

Squeeze (ucisk promieniowy):

-

aplikacje statyczne:

8–20% (optymalnie 12–16%) -

aplikacje dynamiczne:

8–12%

-

Wysoko cenione źródło wiedzy:

-

Parker O-Ring Handbook (rozdziały 4.2, 4.3 i 4.6)

-

ISO 3601-2:2013 (norma O-ringów — sekcje o doborze wymiarów i tolerancji)

-

Trelleborg Sealing Solutions: O-Ring Calculator (dostępny online)

Dla dociekliwych, fragment z Parker Handbook (tłumaczenie):

„Dla aplikacji statycznych stretch O-ringa na wałku powinien mieścić się w zakresie 1–5%. Przy wysokim ciśnieniu i dużym squeeze, stretch należy ograniczyć do dolnej granicy. Squeeze powinien wynosić od 8 do 20% dla większości zastosowań statycznych.”

Dlatego napisałem sobie prosty program, który automatycznie dobiera optymalny oring i sugeruje wymiar rowka, squeeze i stretch — biorąc pod uwagę ciśnienie, tolerancję montażu i katalogowe zalecenia producentów. Dzięki temu mogę mieć większą pewność, że komora elektroniki przetrwa zanurzenie nawet na 40 metrach głębokości.

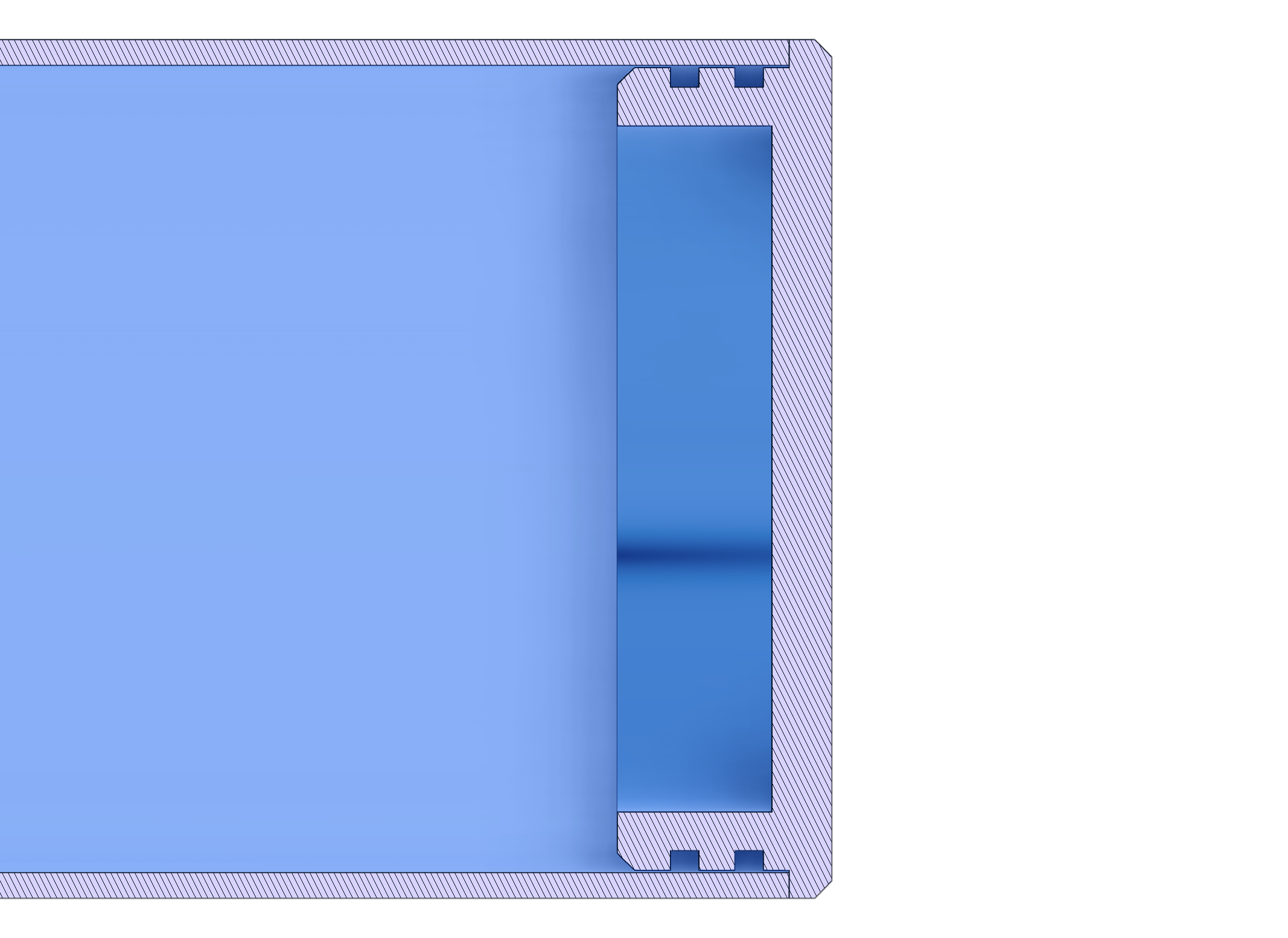

Przekrój miejsca uszczelnienia korka i rury

Przykład doboru dla oringa o grubości 2mm:

Podaj średnicę wewnętrzną rury [mm] [94]: 94 Podaj grubość oringa [mm] [2]: 2 Podaj ciśnienie [bar] [4]: 4 Podaj luz montażowy [mm] [0.4]: 0.4 --- Najlepsze dopasowanie --- O-ring katalogowy: Ø88 mm x 2 mm dopasowanie 83.3% Stretch: 3.00% zalecane 1%–5% (środek 3.00%, odchyłka -0.0%) Squeeze: 16.0% zalecane 8–20% (środek 14.0% odchyłka +33.3%) Średnica korka: Ø93.60 mm Średnica pod oring (rowek): Ø90.64 mm Szerokość rowka: 2.20 mm Głębokość rowka: 1.48 mm --- Podsumowanie iteracji --- Liczba przetestowanych rozmiarów oringów: 43 Liczba wszystkich kombinacji (suma prób stretch): 121 Krok stretch: 0.001 (0.1%)

Przykład doboru oringa o grubości 3mm

Podaj średnicę wewnętrzną rury [mm] [94]: 94 Podaj grubość oringa [mm] [2]: 3 Podaj ciśnienie [bar] [4]: 4 Podaj luz montażowy [mm] [0.4]: 0.4 --- Najlepsze dopasowanie --- O-ring katalogowy: Ø86 mm x 3 mm dopasowanie 78.3% Stretch: 3.40% zalecane 1%–5% (środek 3.00%, odchyłka +20.0%) Squeeze: 15.4% zalecane 8–20% (środek 14.0% odchyłka +23.3%) Średnica korka: Ø93.60 mm Średnica pod oring (rowek): Ø88.92 mm Szerokość rowka: 3.30 mm Głębokość rowka: 2.34 mm --- Podsumowanie iteracji --- Liczba przetestowanych rozmiarów oringów: 41 Liczba wszystkich kombinacji (suma prób stretch): 1640 Krok stretch: 0.001 (0.1%)

Program liczy dopasowanie w parametrze squeeze i stretch, wylicza też ogólne dopasowanie. Oprócz tego w podsumowaniu widać w ilu iteracjach dotarł do zadowalających wartości.

W moim konkretnym przypadku jak widać oring o grubości 2mm został dobrany szybciej, i jest lepiej dopasowany.

Zapraszam do śledzenia postępów projektu. Sam jestem ciekaw, które elementy okażą się największym wyzwaniem, a które pójdą zgodnie z planem i ile czasu będzie trwał projekt.

p.s.

Link do kalkulatora: https://github.com/SQ9MDD/OringCALC